惠州市惠陽東威發泡膠制品有限公司

聯系人:陳先生

電話:0752-3598136

手機:13902948504

地址:廣東省惠州市惠陽區新圩鎮約場村青草湖工業區

現階段,銷售市場上運用較廣的塑料泡沫有聚氨酯材料(PU)軟塑和硬塑塑料泡沫、聚乙烯(PS)塑料泡沫和高壓聚乙烯(PE)塑料泡沫三類別。

發泡聚氨酯在聚氨酯發泡全過程中存有對身體危害的丙烯酸酯殘留,而且發泡塑料沒法綜合利用。而聚乙烯(PS)聚氨酯發泡全過程中一般會應用到氟氯烴化學物質或丁烷,對自然環境有不良影響危害,商品溶解艱難且非常容易產生“白色垃圾”,聯合國組織環境保護機構已決策停用PS聚氨酯發泡商品。高密度聚乙烯塑料泡沫剛度較低,且最大應用溫度為80℃。

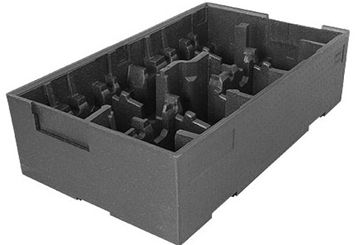

圖 聚氨酯發泡PP在小車中的運用

比照左右幾種塑料泡沫,聚丙稀發泡塑料有許多優勢:

1) 聚丙稀(PP)剛度好于高壓聚乙烯(PE);

2) 聚丙稀的熱膨脹系數小于室內溫度,耐沖擊特性好于PS;

3) 聚丙稀有較高的熱膨脹溫度,能夠在某些高溫行業中運用;

4) 優良的超低溫特點;

5) 動能消化吸收優質;

6) 規格樣子修復可靠性好;

7) 品質輕且可以不斷應用;

8) 具備優良的表層防御性和隔熱性能。

因此,聚氨酯發泡聚丙稀是較為受歡迎的發泡塑料。人們討論一下聚氨酯發泡聚丙稀包含哪四種?

一、可發性聚丙稀(EPP)

可發性聚丙稀因為輕質、耐溫性好、高沖擊性能吸收和優良的回彈力,因此在小車防撞擊行業獲得運用。據數據統計:現階段每輛車小車運用的聚氨酯發泡聚丙稀量為4-6Kg,在我國歷年小車用聚氨酯發泡聚丙稀使用量達到6-9萬噸級。

圖 EPP珠粒

1.EPP的生產流程

圖 EPP的生產流程

2.EPP制取加工工藝優點和缺點

EPP的制取發泡膠一般選用溶體預浸和固態預浸2類:

溶體預浸

優勢:

1)預浸更快;

2)不用極細切碎的加工工藝全過程;

3)沒受聚丙稀晶粒大小的危害;

4)成本費較低。

缺陷:

1)加工工藝操縱較難,不僅確保聚丙稀溶體成細細的的顆粒物,并且也要確保互相不粘黏;

2)技術實力規定很高。回應“聚丙稀”專業游戲輔助取卡平臺

固態預浸

優勢:

1)在固態形狀下預浸,不用擺脫顆粒物互相粘黏難點;

2)能夠確保EPP顆粒物的完好無損形狀;

3)技術實力規定較低。

缺陷:

1)預浸很慢;

2)務必親身經歷極細切碎的加工工藝全過程;

3)受聚丙稀晶粒大小的危害挺大;

4)生產制造成本增加。

無論哪這種,EPP因為能夠依靠結晶體的約束力功效,聚氨酯發泡全過程針對聚丙稀溶體抗壓強度規定較低。殊不知加工工藝線路長,工程造價高,科技含量相對性較低,受原材料晶粒大小的危害很大。EPP是避震、緩存最好的原材料。

圖 EPP運用于小車中

3.EPP中國現況

不管EPP還是橡塑制品工藝品在中國早已都產生了必須的生產量,但EPP在品質與可靠性層面都還有缺乏,依然以日本國JSP企業為主要產品。

二.擠壓聚氨酯發泡聚丙稀(XPP)

圖 擠壓聚氨酯發泡聚丙稀

1.XPP的生產流程

圖 XPP的生產流程

2.XPP制取的關鍵優點和缺點

優勢:

1)立即選用基礎原材料,因時制宜發泡膠、無鹵阻燃劑等就能執行;

2)原材料不用一切預備處理;

3)是隔熱保溫的最好原材料

4)產品成本較低。

缺陷:

1)對聚丙稀溶體抗壓強度規定最大;

2)對技術標準較高。

XPP因為立即在溶體情況下聚氨酯發泡,沒法依靠結晶體的約束力功效,因此聚氨酯發泡全過程針對聚丙稀溶體抗壓強度的規定最大,且科技含量也相對性較高。但加工工藝線路短,原材料不用預備處理,因此成本費較低,是隔熱保溫的最好原材料。

3.XPP中國生產制造現況

中國并未顯出顯著現代化的征兆,僅有日本國JSP企業及其日本有平穩的商品,都是5mm薄厚下列的商品。像XPS那般的厚板才基本上沒有。

三.注塑加工聚氨酯發泡聚丙稀(IPP)

圖 注塑加工聚氨酯發泡聚丙稀工藝品

1.IPP生產流程

圖 IPP生產流程

2.IPP制取的關鍵優點和缺點

優勢:

1)可立即選用基礎原材料,因時制宜發泡膠、無鹵阻燃劑等就能執行;

2)原材料不用一切預備處理;

3)能夠制取皮芯構造的隔熱保溫工藝品;

4)生產制造低成本。

缺陷:

1)全世界現階段針對高聚氨酯發泡倍數聚丙稀泡沫塑料未有相對的塑料機;

2)因為注塑加工流通性與溶體抗壓強度產生兩只分歧,因此對技術標準很高。

四.壓模聚氨酯發泡聚丙稀(MPP)

圖 壓模聚氨酯發泡聚丙稀

1.MPP的生產流程

圖 MPP的生產流程

2.MPP制取的關鍵優點和缺點

優勢:

1)在固態硬盤形狀下預浸,對聚丙稀溶體抗壓強度規定較低;

2)聚氨酯發泡全過程易于控制;

3)商品泡孔細致、勻稱,原材料高品質;

4)技術實力規定較低。

缺陷:

1)預浸很慢;

2)務必親身經歷碾成金屬薄板的預加工工藝全過程;

3)受聚丙稀晶粒大小的危害挺大;

4)靠壓力機開展生產制造,不但不持續,且高效率極低,難以達到現代化;

5)主要用途不確立;

6)生產制造成本費最大。

epp材料 epp材料廠家